Hierdie week sal ons 'n inleiding gee tot die gemetalliseerde filmkondensatorwikkelingstegnieke. Hierdie artikel stel die relevante prosesse betrokke by filmkondensatorwikkeltoerusting bekend, en gee 'n gedetailleerde beskrywing van die sleuteltegnologieë wat betrokke is, soos spanningsbeheertegnologie, wikkelbeheertegnologie, demetaliseringstegnologie en hitteverseëlingstegnologie.

Filmkondensators word al hoe meer wyd gebruik vir hul uitstekende eienskappe. Kondensators word wyd gebruik as basiese elektroniese komponente in elektroniese nywerhede soos huishoudelike toestelle, monitors, beligtingstoestelle, kommunikasieprodukte, kragbronne, instrumente, meters en ander elektroniese toestelle. Algemeen gebruikte kondensators is papierdiëlektriese kondensators, keramiekkondensators, elektrolitiese kondensators, ens. Filmkondensators neem geleidelik 'n groter en groter mark in beslag as gevolg van hul uitstekende eienskappe, soos klein grootte, ligte gewig. Stabiele kapasitansie, hoë isolasie-impedansie, wye frekwensierespons en klein diëlektriese verlies.

Filmkondensators word rofweg verdeel in: gelamineerde tipe en gewikkelde tipe volgens die verskillende maniere van kernverwerking. Die filmkondensatorwikkelproses wat hier bekendgestel word, is hoofsaaklik vir die wikkeling van konvensionele kondensators, d.w.s. kondensatorkerne gemaak van metaalfoelie, gemetalliseerde film, plastiekfilm en ander materiale (algemene doelkondensators, hoëspanningkondensators, veiligheidskondensators, ens.), wat wyd gebruik word in tydsberekening-, ossillasie- en filterkringe, hoëfrekwensie-, hoëpuls- en hoëstroomgeleenthede, skermmonitors en kleurtelevisielyn-omkeerde kringe, kragtoevoer-kruislyn-geraasverminderingskringe, anti-interferensiegeleenthede, ens.

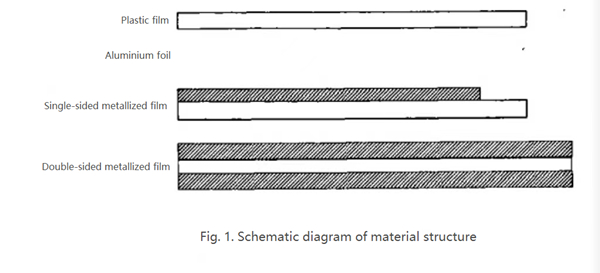

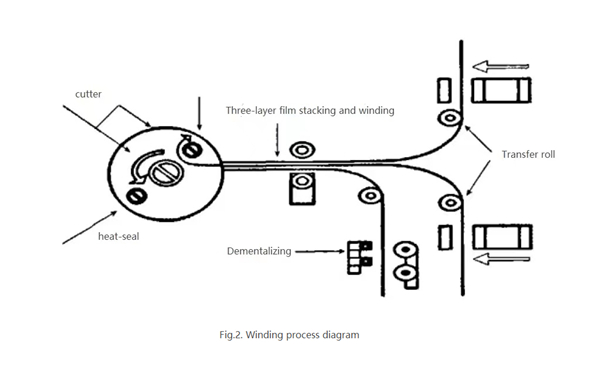

Vervolgens sal ons die wikkelproses in detail bekendstel. Die tegniek van kondensatorwikkeling is deur metaalfilm, metaalfoelie en plastiekfilm op die kern te wikkel, en verskillende wikkelwindings volgens die kondensatorkernkapasiteit te plaas. Wanneer die aantal wikkelwindings bereik word, word die materiaal afgesny, en uiteindelik word die breuk verseël om die wikkeling van die kondensatorkern te voltooi. Die skematiese diagram van die materiaalstruktuur word in Fig. 1 getoon. Die skematiese diagram van die wikkelproses word in Fig. 2 getoon.

Daar is baie faktore wat die kapasitansieprestasie tydens die wikkelproses beïnvloed, soos die platheid van die materiaal se hangbak, die gladheid van die oppervlak van die oorgangsrol, die spanning van die wikkelmateriaal, die demetalliseringseffek van die filmmateriaal, die verseëlingseffek by die breek, die manier waarop die wikkelmateriaal gestapel word, ens. Al hierdie sal 'n groot impak hê op die prestasietoetsing van die finale kapasitorkern.

Die algemene manier om die buitenste punt van die kapasitorkern te verseël, is deur hitteverseëling met 'n soldeerbout. Deur die punt van die yster te verhit (temperatuur hang af van die proses van verskillende produkte). In die geval van lae-spoed rotasie van die gerolde kern, word die punt van die soldeerbout in kontak gebring met die buitenste seëlfilm van die kapasitorkern en verseël deur warm stempelwerk. Die kwaliteit van die seël beïnvloed direk die voorkoms van die kern.

Die plastiekfilm aan die seëlpunt word dikwels op twee maniere verkry: een is om 'n laag plastiekfilm by die wikkeling te voeg, wat die dikte van die kapasitor se diëlektriese laag verhoog en ook die deursnee van die kapasitorkern vergroot. Die ander manier is om die metaalfilmlaag aan die einde van die wikkeling te verwyder om die plastiekfilm sonder die metaallaag te verkry, wat die deursnee van die kern kan verminder met dieselfde kapasiteit as die kapasitorkern.

Plasingstyd: 1 Maart 2022